MES vs ERP vs SCADA: บทบาทและขอบเขตที่โรงงานไทยควรรู้

โรงงานในประเทศไทยจำนวนมากลงทุนในระบบดิจิทัล เช่น ERP, ระบบควบคุมเครื่องจักร หรือระบบรายงานการผลิต

แต่ยังคงพบปัญหาเดิม ๆ เช่น

- รายงานการผลิตไม่ตรงกับความเป็นจริง

- ต้องใช้ Excel และการกรอกข้อมูลมือจำนวนมาก

- ผู้บริหารเห็นข้อมูลช้าเกินไป

- ฝ่ายผลิต ฝ่ายไอที และฝ่ายบริหาร “เข้าใจระบบไม่ตรงกัน”

สาเหตุหลักมักไม่ใช่เทคโนโลยีไม่ดี แต่คือ ความเข้าใจผิดเกี่ยวกับบทบาทของ ERP, MES และ SCADA

บทความนี้จะอธิบาย หน้าที่ ขอบเขต และการเชื่อมต่อของแต่ละระบบ อย่างชัดเจน โดยใช้ภาษาที่โรงงานไทยเข้าใจง่าย

1. ระบบแต่ละตัวตอบคำถามอะไร?

| ระบบ | คำถามหลัก |

|---|---|

| ERP | ธุรกิจควรวางแผนและรายงานอย่างไร |

| MES | ตอนนี้การผลิตกำลังเกิดอะไรขึ้น |

| SCADA | เครื่องจักรกำลังทำอะไรอยู่ในวินาทีนี้ |

ทั้งสามระบบ ไม่ได้ทับซ้อนกัน แต่ทำงานคนละระดับ

2. ERP: ระบบวางแผนและบริหารธุรกิจ

ERP คือระบบระดับองค์กร ใช้โดยฝ่ายบริหารและวางแผน

ERP ทำอะไร

- วางแผนการผลิต (Production Plan)

- คำนวณวัตถุดิบ (MRP)

- จัดการสต็อก จัดซื้อ ขาย

- บัญชี ต้นทุน และรายงานผู้บริหาร

ERP ไม่เหมาะกับอะไร

- ติดตามการผลิตแบบ Real-time

- ควบคุมเครื่องจักร

- เก็บข้อมูลหน้างานละเอียดระดับเครื่อง

ERP รู้ว่า ควรผลิตอะไร

แต่ไม่รู้ว่า ตอนนี้ผลิตถึงไหนแล้ว

3. SCADA: ระบบควบคุมและมอนิเตอร์เครื่องจักร

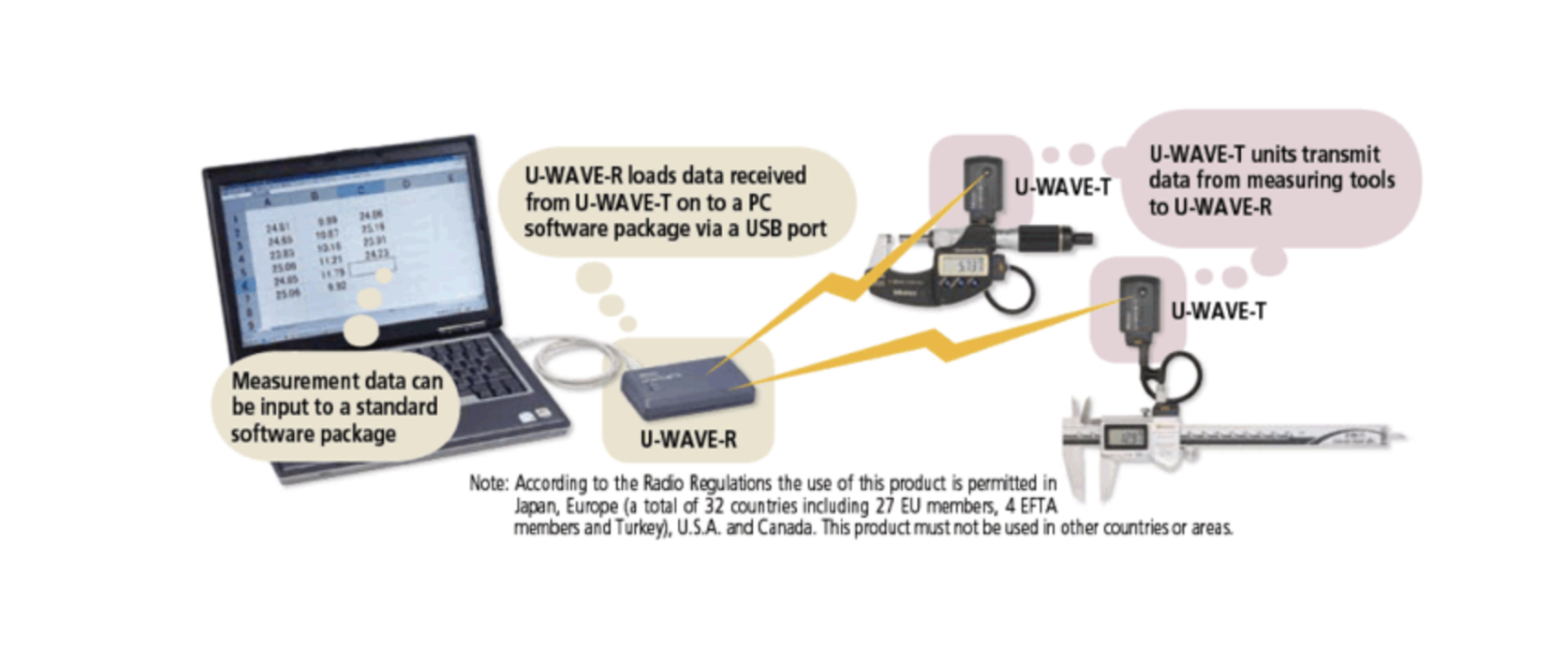

SCADA ทำงานใกล้เครื่องจักรมากที่สุด

SCADA ทำอะไร

- อ่านค่าจาก Sensor และ PLC

- แสดงสถานะเครื่องจักรแบบ Real-time

- แจ้ง Alarm

- สั่งงานระดับควบคุม

SCADA ไม่รู้เรื่องอะไร

- ใบสั่งผลิต

- ลูกค้า

- ต้นทุน

- Lot / Batch / Serial

SCADA รู้ว่า เครื่องจักรกำลังทำงานอย่างไร

แต่ไม่รู้ว่า งานนี้คือของใครและเพื่ออะไร

4. MES: ระบบปฏิบัติการการผลิต (ตัวกลางสำคัญ)

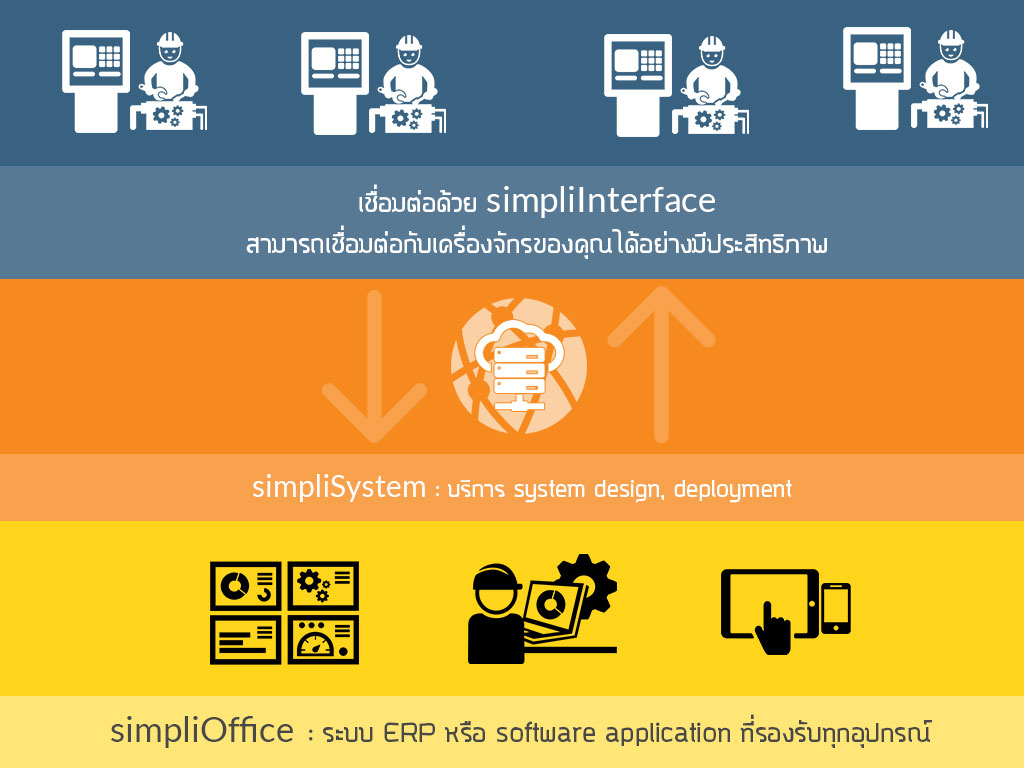

MES (Manufacturing Execution System) อยู่ระหว่าง ERP และ SCADA

MES ทำอะไร

- รับใบสั่งผลิตจาก ERP

- ติดตามความคืบหน้า (WIP)

- เก็บข้อมูลคุณภาพ

- คำนวณ OEE / Downtime

- เชื่อมข้อมูลเครื่องจักรเข้ากับบริบทการผลิต

MES คือระบบที่ตอบคำถามว่า

“การผลิตกำลังดำเนินไปถูกต้อง มีประสิทธิภาพ และตรงตามแผนหรือไม่”

5. แผนภาพการเชื่อมต่อ ERP – MES – SCADA (มุมมองเข้าใจง่าย)

flowchart TD

ERP["ERP<br/>วางแผนธุรกิจ<br/>Order · MRP · ต้นทุน"]

MES["MES<br/>ปฏิบัติการผลิต<br/>WIP · คุณภาพ · OEE"]

SCADA["SCADA<br/>มอนิเตอร์เครื่อง<br/>Alarm · Signal"]

PLC["PLC"]

MACHINE["เครื่องจักร"]

ERP -->|"ใบสั่งผลิต<br/>BOM · Routing"| MES

MES -->|"ผลผลิตจริง<br/>จำนวน · ของเสีย"| ERP

MES -->|"บริบทการผลิต"| SCADA

SCADA -->|"สถานะเครื่อง"| MES

SCADA --> PLC

PLC --> MACHINE

MACHINE --> PLC6. โครงสร้างตามมาตรฐาน ISA-95 (ที่ใช้ทั่วโลก)

flowchart TB

L4["Level 4<br/>ERP<br/>ธุรกิจและการวางแผน"]

L3["Level 3<br/>MES<br/>การปฏิบัติการผลิต"]

L2["Level 2<br/>SCADA / HMI"]

L1["Level 1<br/>PLC"]

L0["Level 0<br/>เครื่องจักรจริง"]

L4 --> L3

L3 --> L4

L3 --> L2

L2 --> L3

L2 --> L1

L1 --> L0มาตรฐานนี้อธิบายชัดว่า

ERP ไม่ควรคุยกับเครื่องจักรโดยตรง

และ MES ไม่ควรถูกข้าม

7. สรุปขอบเขตหน้าที่ (สำหรับโรงงานไทย)

| ประเด็น | ERP | MES | SCADA |

|---|---|---|---|

| ระดับเวลา | วัน–เดือน | นาที–ชั่วโมง | วินาที |

| ผู้ใช้งาน | ผู้บริหาร | หัวหน้างาน | Operator |

| Real-time | ❌ | กึ่ง Real-time | ✅ |

| คุมเครื่อง | ❌ | จำกัด | ✅ |

| รายงานธุรกิจ | ✅ | บางส่วน | ❌ |

8. ความเข้าใจผิดที่พบบ่อยในโรงงานไทย

❌ “ERP ทำแทน MES ได้”

จริง ๆ แล้ว ERP ไม่ถูกออกแบบมาให้รับข้อมูลหน้างานละเอียดและเร็ว

❌ “มี SCADA แล้วไม่ต้องมี MES”

SCADA มีข้อมูลดิบ แต่ ไม่มีบริบทการผลิต

✅ “MES เหมาะกับโรงงานขนาดกลาง–เล็ก”

ยิ่งเป็น SME ยิ่งลดงานเอกสารและ Excel ได้มาก

9. บทสรุปสำหรับโรงงานในประเทศไทย

- ERP = วางแผนและรายงานธุรกิจ

- MES = ควบคุมและติดตามการผลิต

- SCADA = ควบคุมเครื่องจักร

เมื่อระบบแต่ละตัวทำหน้าที่ของตัวเองอย่างถูกต้อง โรงงานจะได้:

- ข้อมูลที่เชื่อถือได้

- การตัดสินใจที่เร็วขึ้น

- ลดงานเอกสาร

- รองรับการขยายในอนาคต

Get in Touch with us

Related Posts

- การนำ AI เข้าสู่ระบบ Legacy: บูรณาการ ERP, SCADA และระบบ On-Premise ด้วย Machine Learning

- ราคาของความฉลาด: AI ต้องใช้เงินเท่าไหร่กันแน่

- ทำไม RAG App ของคุณถึงพังใน Production (และวิธีแก้ไข)

- AI-Assisted Programming ในยุค AI: บทเรียนจาก *The Elements of Style* ที่ช่วยให้คุณเขียนโค้ดได้ดีกว่าด้วย Copilot

- มายาคติ AI แทนที่มนุษย์: ทำไมองค์กรยังต้องการวิศวกรและระบบซอฟต์แวร์จริงในปี 2026

- NSM vs AV vs IPS vs IDS vs EDR: ระบบความปลอดภัยของคุณขาดอะไรอยู่?

- ระบบ Network Security Monitoring (NSM) ผสานพลัง AI

- วิธีสร้างระบบ Enterprise ด้วย Open-Source + AI

- AI จะมาแทนที่บริษัทพัฒนาซอฟต์แวร์ในปี 2026 หรือไม่? ความจริงที่ผู้บริหารองค์กรต้องรู้

- วิธีสร้าง Enterprise System ด้วย Open-Source + AI (คู่มือเชิงปฏิบัติ ปี 2026)

- การพัฒนาซอฟต์แวร์ด้วย AI — สร้างเพื่อธุรกิจ ไม่ใช่แค่เขียนโค้ด

- Agentic Commerce: อนาคตของระบบการสั่งซื้ออัตโนมัติ (คู่มือฉบับสมบูรณ์ ปี 2026)

- วิธีสร้าง Automated Decision Logic ใน SOC ยุคใหม่ (ด้วย Shuffle + SOC Integrator)

- ทำไมเราจึงออกแบบ SOC Integrator แทนการเชื่อมต่อเครื่องมือแบบตรง ๆ (Tool-to-Tool)

- การพัฒนาระบบสถานีชาร์จ EV ด้วย OCPP 1.6 คู่มือสาธิตการใช้งานจริง: Dashboard, API และสถานีชาร์จ EV

- การเปลี่ยนแปลงทักษะของนักพัฒนาซอฟต์แวร์ (2026)

- Retro Tech Revival: จากความคลาสสิกสู่ไอเดียผลิตภัณฑ์ที่สร้างได้จริง

- OffGridOps — ระบบงานภาคสนามแบบออฟไลน์ สำหรับโลกการทำงานจริง

- SmartFarm Lite — แอปบันทึกฟาร์มแบบออฟไลน์ ใช้งานง่าย อยู่ในกระเป๋าคุณ

- การประเมินทิศทางราคาช่วงสั้นด้วย Heuristics และ News Sentiment (Python)