基于 AI 的预测性维护——从传感器到预测模型的完整解析

在中国制造业中,设备故障带来的停机往往意味着生产延误、质量不稳定、维护成本上升等多重损失。尤其是突然发生的 非计划停机(Unplanned Downtime),会直接影响产能与交付能力。

随着工业数字化和智能化的推进,基于 AI 的预测性维护(Predictive Maintenance) 正逐渐成为工厂提升设备可靠性的重要手段。

通过采集传感器数据并利用机器学习模型分析设备状态,企业能够在故障发生前发现异常,实现“提前预警、按需维护”。

本文将从传感器、数据处理、模型构建到实际应用,全面解读预测性维护的核心原理。

1. 为什么预测性维护至关重要?

传统维护方式存在明显局限:

1.1 事后维护(Corrective Maintenance)

设备故障后再修理 → 停机时间长、损失大、修复成本高。

1.2 预防性维护(Preventive Maintenance)

按照固定周期更换部件,但可能:

- 过度维护(浪费成本)

- 忽略隐藏的异常(无法及时发现劣化趋势)

1.3 预测性维护(Predictive Maintenance)

基于数据监测和 AI 分析,提前发现设备异常趋势。

最终实现:

- 减少停机

- 最优维护时机

- 延长设备寿命

- 保障生产稳定性

2. 预测性维护常用的传感器类型

预测性维护的基础是高质量数据,设备状态需要通过多种传感器实时监控。

2.1 振动传感器(Vibration Sensor)

适用于:电机、轴承、泵、风机等旋转设备

可监测:

- 不平衡

- 轴偏移

- 松动

- 早期轴承磨损

振动数据是预测性维护中最重要的信号之一。

2.2 温度传感器(Temperature Sensor)

可发现:

- 轴承升温

- 润滑不足

- 电机过载

- 绝缘老化

温度异常常常是故障的第一显性特征。

2.3 声学/超声传感器

通过声音判断设备健康状态,检测:

- 气体泄漏

- 内部磨损

- 摩擦异常

- 运行噪声变化

超声信号对早期微小故障非常敏感。

2.4 电流、电压传感器

常用于电机和变频器。可检测:

- 电流波动

- 启动负载异常

- 谐波问题

- 电气故障迹象

2.5 压力与流量传感器

在液压系统、气动系统、泵阀系统中非常重要。

可发现:

- 阀门卡滞

- 管道堵塞

- 流量下降

- 泵效率下降

2.6 AI 视觉系统(Computer Vision)

通过摄像头监测可见异常,如:

- 皮带磨损

- 漏油

- 烟雾或火花

- 设备振动剧烈

图像识别为工厂提供 24 小时无人值守监控能力。

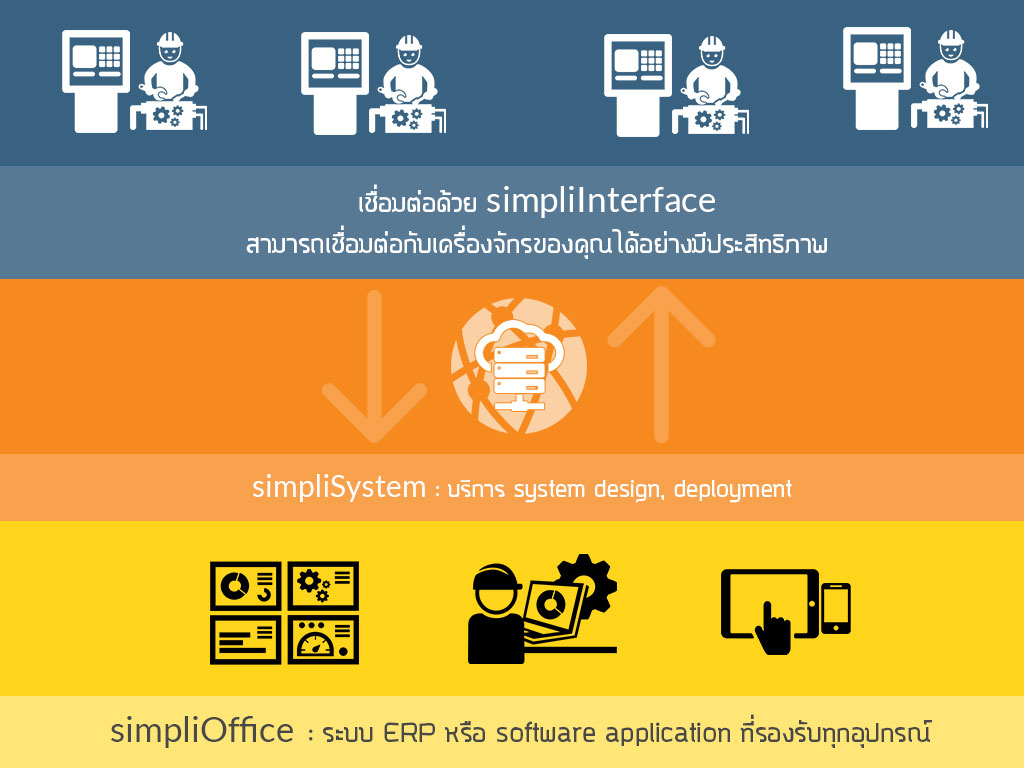

3. 从原始数据到预测模型:预测性维护的技术流程

AI 预测性维护的核心是从“数据”到“洞察”的转化过程。

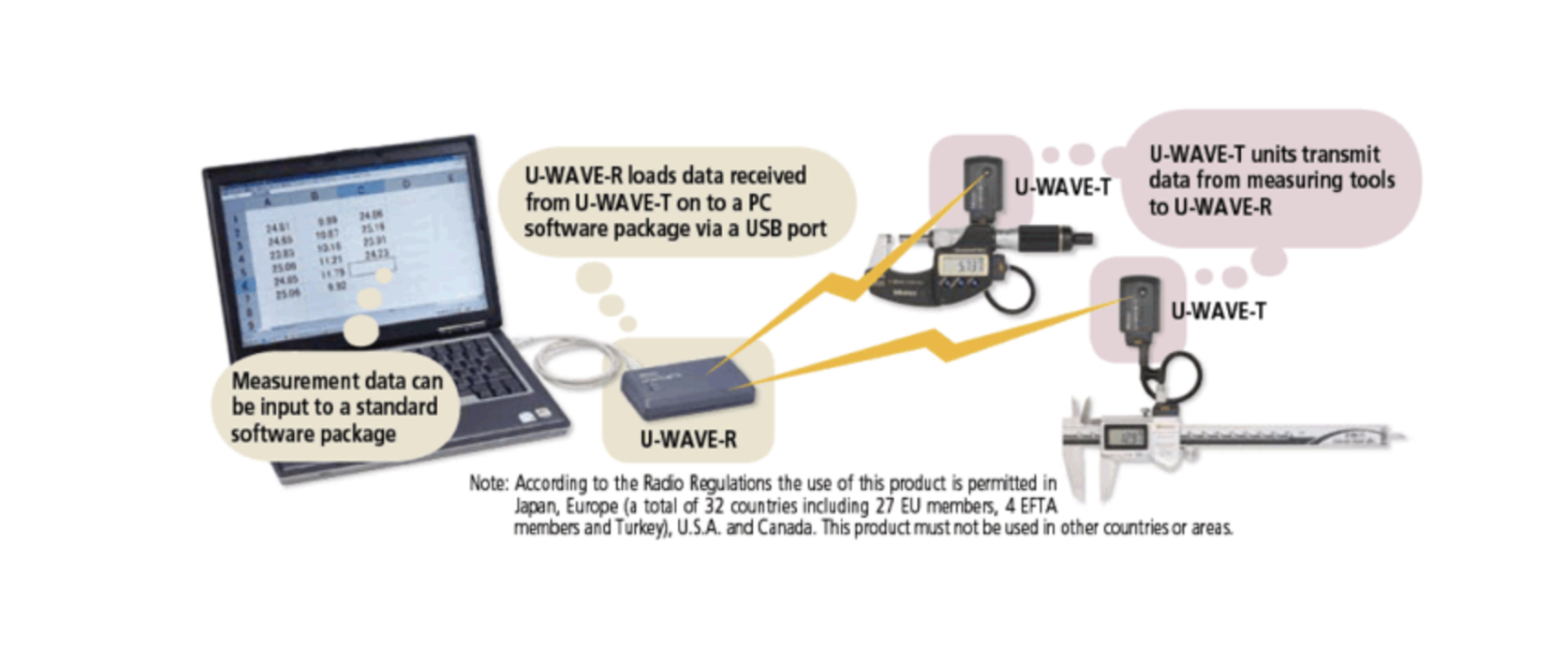

3.1 数据采集层(Data Collection)

数据来源包括:

- PLC 控制器

- IoT 传感器

- SCADA 系统

- Data Historian

- 边缘计算设备(Edge Device)

支持实时数据流或定时采集。

3.2 特征工程(Feature Engineering)

对传感器信号进行处理,提取关键特征,如:

- 振动 RMS 值

- FFT 频谱峰值

- 温度变化曲线

- 电流负载模式

- 超声信号频率特征

特征工程的质量直接影响模型精度。

3.3 AI 预测模型(Prediction Models)

监督学习(Supervised Learning)

当历史故障数据充足时适用:

- Random Forest

- Gradient Boosting

- Neural Networks

可预测:

- 故障概率

- 剩余寿命(RUL)

无监督学习(Unsupervised Learning)

适用于故障记录较少的设备:

- Autoencoder

- Isolation Forest

- 聚类模型(Clustering)

主要用于异常检测。

深度学习(Deep Learning)

CNN、LSTM 对振动、声学等复杂信号有强大的解析能力。

3.4 决策层(Decision Layer)

系统会输出:

- 异常评分

- 故障趋势预测

- 维护策略建议

- 报警通知

并可与 MES、CMMS、ERP 系统集成,实现自动化维护流程。

4. AI 预测性维护的优势

4.1 大幅减少非计划停机

提前处理潜在问题 → 生产更稳定。

4.2 降低维护成本

“按需维护”避免不必要的部件更换。

4.3 延长设备寿命

通过改善运行状态减少损耗。

4.4 提高工厂安全性

预防重大设备故障。

4.5 提升生产计划的可靠性

稳定产能 → 提高交付能力与质量一致性。

5. 实施过程中可能遇到的挑战

5.1 数据噪声与缺失

影响模型的稳定性和准确性。

5.2 传感器安装位置与质量

不良安装会导致信号失真。

5.3 故障样本有限

制造设备通常“很少坏”,导致监督模型难以训练。

5.4 系统集成要求高

需要与 SCADA / MES / ERP 等系统协同。

5.5 运维团队的认知与应用能力

AI 的结果必须被正确理解并转化为行动。

总结

AI 驱动的预测性维护正在成为智能工厂建设的重要技术。

通过传感器收集设备状态数据,并利用机器学习模型分析异常趋势,企业能够实现:

- 更高的设备可用率

- 更低的维护成本

- 更安全的生产环境

- 更稳定的产能与交付能力

预测性维护不仅是一种维护方法,更是制造业迈向智能化的重要步骤。

Get in Touch with us

Related Posts

- From Zero to OCPP: Launching a White-Label EV Charging Platform

- How to Build an EV Charging Network Using OCPP Architecture, Technology Stack, and Cost Breakdown

- Wazuh 解码器与规则:缺失的思维模型

- Wazuh Decoders & Rules: The Missing Mental Model

- 为制造工厂构建实时OEE追踪系统

- Building a Real-Time OEE Tracking System for Manufacturing Plants

- The $1M Enterprise Software Myth: How Open‑Source + AI Are Replacing Expensive Corporate Platforms

- 电商数据缓存实战:如何避免展示过期价格与库存

- How to Cache Ecommerce Data Without Serving Stale Prices or Stock

- AI驱动的遗留系统现代化:将机器智能集成到ERP、SCADA和本地化部署系统中

- AI-Driven Legacy Modernization: Integrating Machine Intelligence into ERP, SCADA, and On-Premise Systems

- The Price of Intelligence: What AI Really Costs

- 为什么你的 RAG 应用在生产环境中会失败(以及如何修复)

- Why Your RAG App Fails in Production (And How to Fix It)

- AI 时代的 AI-Assisted Programming:从《The Elements of Style》看如何写出更高质量的代码

- AI-Assisted Programming in the Age of AI: What *The Elements of Style* Teaches About Writing Better Code with Copilots

- AI取代人类的迷思:为什么2026年的企业仍然需要工程师与真正的软件系统

- The AI Replacement Myth: Why Enterprises Still Need Human Engineers and Real Software in 2026

- NSM vs AV vs IPS vs IDS vs EDR:你的企业安全体系还缺少什么?

- NSM vs AV vs IPS vs IDS vs EDR: What Your Security Architecture Is Probably Missing