なぜカスタムMESは日本の工場に適しているのか

― 既製MESが現場で機能しなくなる理由 ―

日本の多くの工場で、MES導入が期待通りの成果を出せない原因は、技術力の不足ではありません。

問題は、システムが日本の現場の実態に合っていないことです。

パンフレット上の既製MESは完璧に見えます。

- 経営向けのOEEダッシュボード

- 監査・ISO対応のトレーサビリティ

- 本社向けの生産レポート

- 品質・法規制チェックリスト

しかし、日本の製造現場では次のような状況が珍しくありません。

- MESと並行してExcelが使われ続ける

- 現場責任者が数値を手作業で補正する

- 生産を止めないためにシステムが迂回される

- 会議では改善よりも「数字の正しさ」が議論される

これは現場の問題ではありません。

設計思想の問題です。

日本の工場の現実と既製MESのギャップ

多くの既製MESは、標準化された理想的な工場を前提に設計されています。

しかし、日本の工場はそう単純ではありません。

日本の製造現場には次の特徴があります。

- 世代の異なる設備(古いNC工作機械と最新設備の混在)

- 長年の改善(カイゼン)によって最適化された独自プロセス

- マニュアルよりも現場の暗黙知が重視される文化

- 多品種少量・頻繁な段取り替え・例外処理

これらをMESが表現できない場合、次のどちらかが起きます。

- 現場がシステムに合わせて無理に運用を変える

- 現場で静かにシステムが使われなくなる

どちらも信頼を失い、投資対効果(ROI)を損ないます。

日本におけるMESは「ソフトウェア」ではなく「現場知の形式化」

MESは単なる画面や帳票ではありません。

日本の工場においてMESは、仕事のやり方を公式に定義する仕組みです。

MESは次のような問いに答えられなければなりません。

- 生産開始とは、段取り完了か、承認後か

- 品質ばらつきがある場合、誰がどの時点で不良を記録するのか

- 夜勤・残業時の手直し(リワーク)はどう扱うのか

- 月次会議で本当に信頼される数字はどれか

これらが人の頭やExcelに残っている限り、

MESが真の基幹データになることはありません。

日本の工場向けカスタムMESが提供する価値

カスタムMESは、機能一覧から始めません。

日本の工場の実際の業務ロジックから設計します。

日本の現場フローに合わせた設計

私たちは次の点を重視します。

- 作業者が実際に使っている工程順

- 現場で使われている停止理由・分類

- 材料ばらつきに起因する不良・手直しの流れ

- 日本的な合意・承認プロセス

理論上の製造モデルではなく、

現場で回っている製造プロセスをそのままシステム化します。

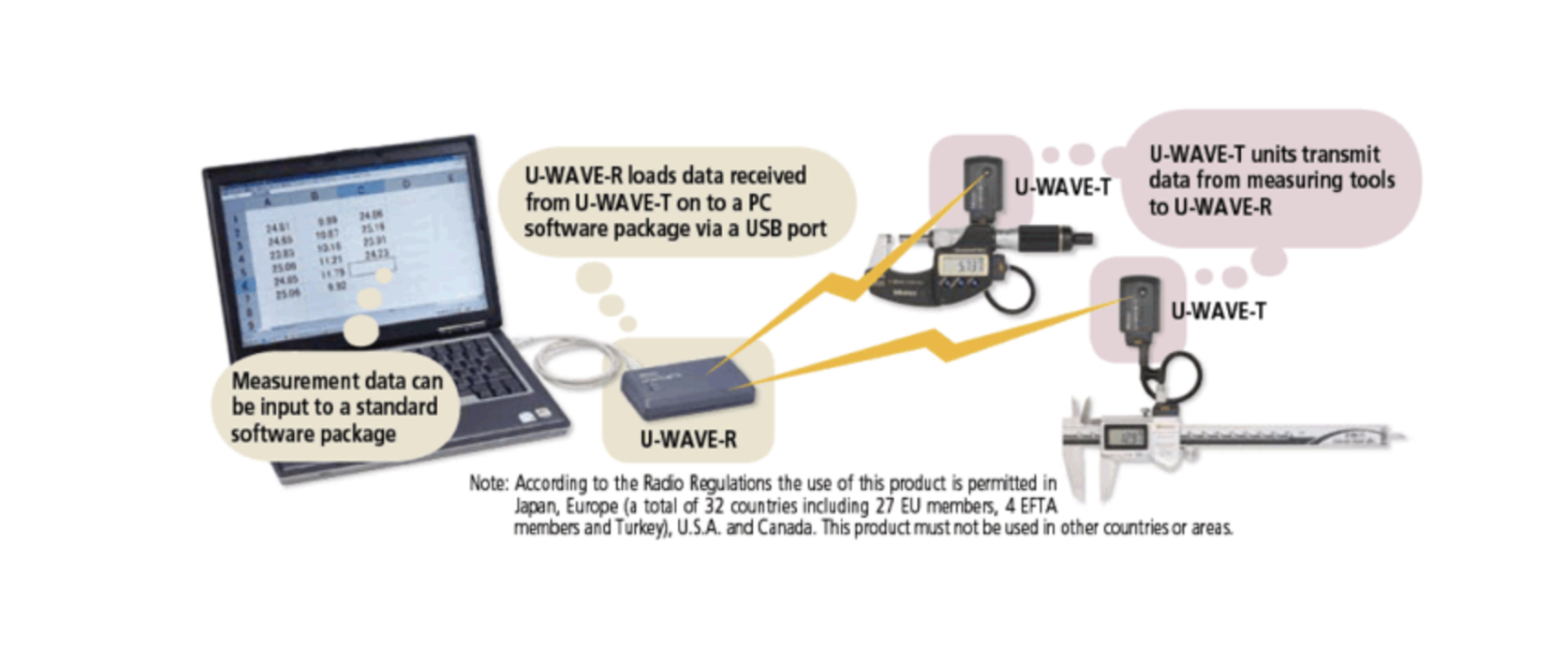

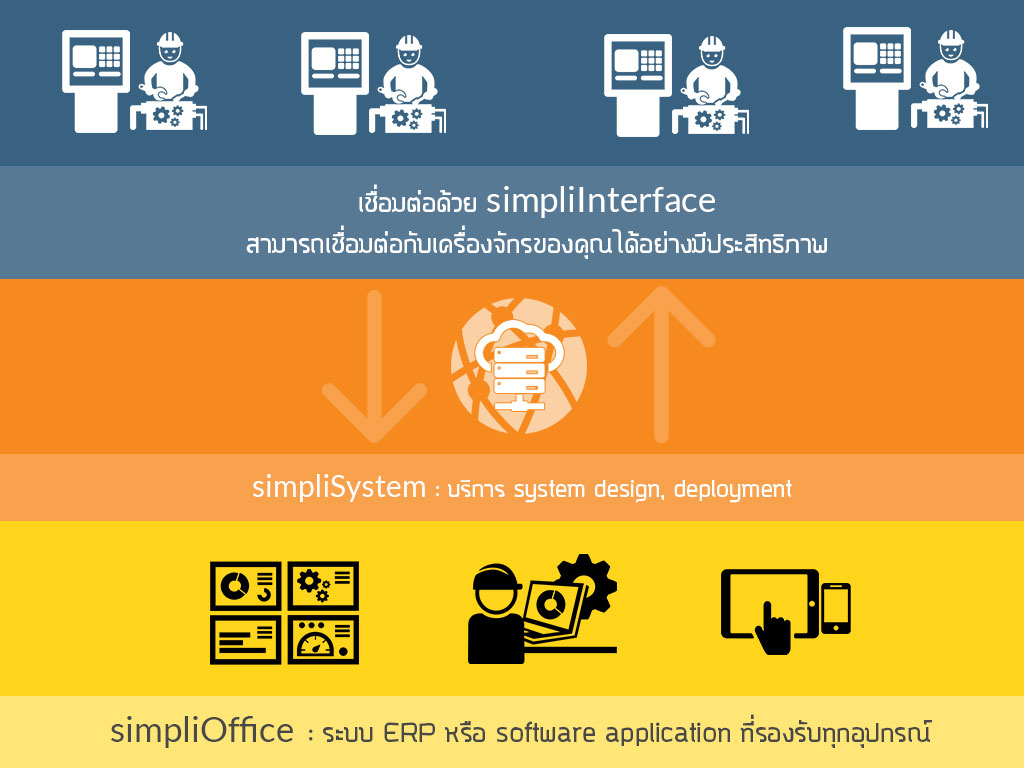

既存設備・ERPと共存するアーキテクチャ

日本の工場では「止めずに改善する」ことが重要です。

カスタムMESは:

- 既存PLC、工作機械、ERPと段階的に連携

- 脆弱な直接接続ではなく、統合レイヤーを採用

- フェーズごとの導入でリスクを最小化

生産を継続しながら、デジタル化を進められます。

データ主権を守ることが日本の競争力になる

カスタムMESでは:

- ベンダーロックインを回避

- ライン増設によるライセンス膨張を防止

- 外部ベンダーの製品ロードマップに依存しない

結果として、データは:

- 現場と管理職の双方に信頼され

- BI・分析にそのまま利用でき

- 将来のAI・最適化にも活用可能

ブラックボックス化したMESでは実現できません。

日本の先進工場がハイブリッドMESを選ぶ理由

成功している日本の工場は次の考え方を持っています。

- 標準で十分な部分は標準を使う

- 競争力に直結する部分は自ら作る

MESは日々の現場運営の中核です。

差別化を失わせる道具であってはなりません。

そのため、多くの工場がカスタム前提のハイブリッドMESを選択しています。

参考アーキテクチャ:日本の工場向けカスタムMES

以下は、日本の製造環境を前提にしたハイブリッドMES構成例です。

flowchart TB

subgraph SF["Shop Floor"]

M["Machines / PLC / CNC(世代混在)"]

S["Sensors / Scales / Vision"]

E["Edge Gateway(OPC UA / Modbus / MQTT)"]

M --> E

S --> E

end

subgraph FDP["Factory Data Platform(工場が所有)"]

BUS["Event Bus / Stream"]

TS["Time-series & Telemetry Store"]

EVT["Production Event Log"]

DQ["Validation & Data Quality"]

E --> BUS

BUS --> TS

BUS --> EVT

EVT --> DQ

end

subgraph MES["Custom MES Core"]

WF["現場ワークフロー/業務ルール"]

KPI["現場と経営が信頼するKPI"]

UI["Operator / Supervisor UI"]

WF --> KPI

WF --> UI

end

subgraph ENT["Enterprise Systems"]

ERP["ERP / 会計"]

BI["BI / Analytics / AI"]

end

DQ --> MES

MES <--> ERP

EVT --> BI

TS --> BIポイント: MESは日本の現場プロセスを中心に設計され、将来の分析・AIにも自然に接続できます。

私たちの進め方

私たちはいきなりデモを見せることはしません。

まず行うのは:

- 現場がどのように動いているかの理解

- 既製MESが機能しないポイントの特定

- 現在と将来の両方に耐える設計

私たちが提供するMESは:

- 単発のIT導入ではなく

- 継続的改善を支える基盤であり

- 現場が納得して使い続けられる仕組みです

目指す状態は一つです。

現場・技術・経営が同じ画面を見て

「これが、うちの工場のやり方だ」 と言えること。

日本におけるカスタムMESの本当のROI

効果は数値だけではありません。

- Excelが自然に使われなくなる

- 数字の修正作業が消える

- 会議が改善に集中できる

このときMESはITシステムではなく、

工場運営の一部になります。

日本の製造業への最後の提言

もし貴社の工場で:

- MESとExcelが併用され

- 手作業でレポート修正が行われ

- システムに現場が合わせているなら

問題は教育でも意識でもありません。

そのMESは、日本の工場向けに設計されていないのです。

だからこそ、カスタムMESが価値を生みます。

Get in Touch with us

Related Posts

- RAGアプリが本番環境で失敗する理由(そして解決策)

- AI時代のAI-Assisted Programming:『The Elements of Style』から学ぶ、より良いコードの書き方

- AIが人間を代替するという幻想:なぜ2026年の企業はエンジニアと本物のソフトウェアを必要とするのか

- NSM vs AV vs IPS vs IDS vs EDR:あなたのセキュリティ対策に不足しているものは何か?

- AI搭載 Network Security Monitoring(NSM)

- オープンソース + AIで構築するエンタープライズシステム

- AIは2026年にソフトウェア開発会社を置き換えるのか?経営層が知るべき本当の話

- オープンソース + AIで構築するエンタープライズシステム(2026年 実践ガイド)

- AI活用型ソフトウェア開発 — コードを書くためではなく、ビジネスのために

- Agentic Commerce:自律型購買システムの未来(2026年完全ガイド)

- 現代 SOC における Automated Decision Logic の構築方法(Shuffle + SOC Integrator 編)

- なぜ私たちは Tool-to-Tool ではなく SOC Integrator を設計したのか

- OCPP 1.6によるEV充電プラットフォーム構築 ダッシュボード・API・実機対応の実践デモガイド

- ソフトウェア開発におけるスキル進化(2026年)

- Retro Tech Revival:クラシックな思想から実装可能なプロダクトアイデアへ

- OffGridOps — 現場のためのオフライン・フィールドオペレーション

- SmartFarm Lite — オフラインで使える、シンプルな農業記録アプリ

- ヒューリスティクスとニュースセンチメントによる短期価格方向の評価(Python)

- Rust vs Python:AI・大規模システム時代における言語選択

- ソフトウェア技術はどのようにしてチャンタブリー県の果物農家が価格主導権を取り戻すのか