AIによる予知保全 ― センサーから予測モデルまでの全体像

日本の製造業では、設備停止によるラインダウンや納期遅延は生産性に大きな影響を与えます。

特に突発的な故障(Unplanned Downtime)は、歩留まりの悪化、追加コスト、オペレーション混乱を引き起こし、工場全体のパフォーマンスを低下させます。

こうした課題に対し、近年注目を集めているのが AIを活用した予知保全(Predictive Maintenance) です。

センサーで取得した設備データをAIモデルが解析し、故障の兆候を早期に検知することで、最適なタイミングでの保全を実現します。

本記事では、センサーの役割からAIモデル構築まで、予知保全の仕組みをわかりやすく解説します。

1. 予知保全が重要とされる理由

従来の保全方式には明確な限界があります。

1.1 事後保全(Breakdown / Corrective Maintenance)

故障発生 → 生産ライン停止 → 修理コスト増

“待ちの保全”であり、リスクが大きい。

1.2 予防保全(Time-based Preventive Maintenance)

時間ベースで定期交換を行うため、

- 実際は問題ない部品を早期交換する

- 隠れた異常を見逃す可能性がある

といった課題があります。

1.3 予知保全(Condition & AI-driven)

設備の状態をリアルタイムに監視し、AIが故障の兆候を検知。

適切なタイミングで保全を行うことで、

“ムダのない・止まらない” 生産体制を実現できます。

2. 予知保全で使用される主要センサー

予知保全は「良いデータ」から始まります。

設備の異常を把握するために以下のセンサーが活用されます。

2.1 振動センサー(Vibration Sensor)

モーターやポンプ、ベアリングに使用される代表的なセンサー。

検知できる異常:

- ベアリング摩耗

- 軸ずれ

- 不釣り合い

- 緩み

初期故障の兆候を非常に捉えやすいデータ源です。

2.2 温度センサー

異常発熱は故障初期の重要なサイン。

検知例:

- 摩擦増加

- 潤滑不足

- 電気系統の異常

- モーターの過負荷

2.3 音響・超音波センサー

設備の「音」を分析し、

- エア漏れ

- バルブの異常

- 内部摩耗

- 異音発生

などを検出します。

2.4 電流・電圧センサー

モーター・インバーター・圧縮機などの状態を監視。

負荷変動や電源異常から設備劣化が推測できます。

2.5 圧力・流量センサー

化学・食品・自動車部品などの工場で活躍。

検知例:

- ポンプ劣化

- 配管詰まり

- 流量不足

- 圧力変動

2.6 カメラ・AI画像解析

近年増加している手法。

- ベルト損傷

- 油漏れ

- 火花発生

- 目視できる振動の増加

を自動で検知し、24時間監視が可能。

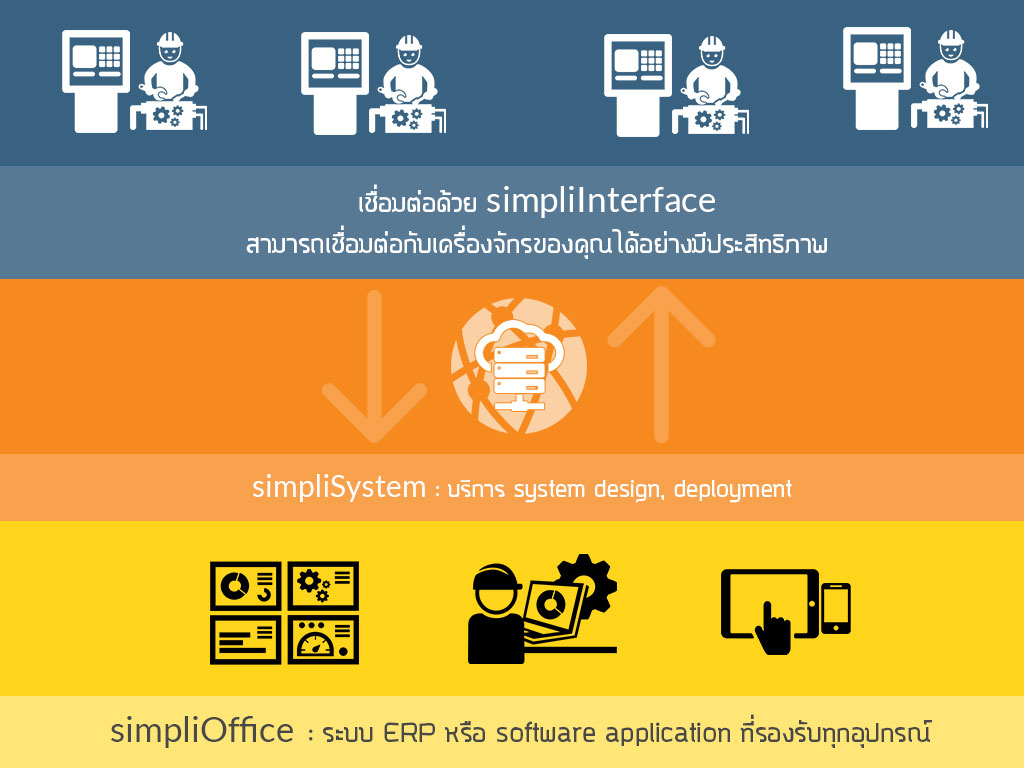

3. データからAIモデルまで:予知保全の技術構成

AIを使った予知保全は、単なるセンサー設置ではなく

「データ収集 → 特徴抽出 → モデル学習 → 異常検知」のプロセスで構成されます。

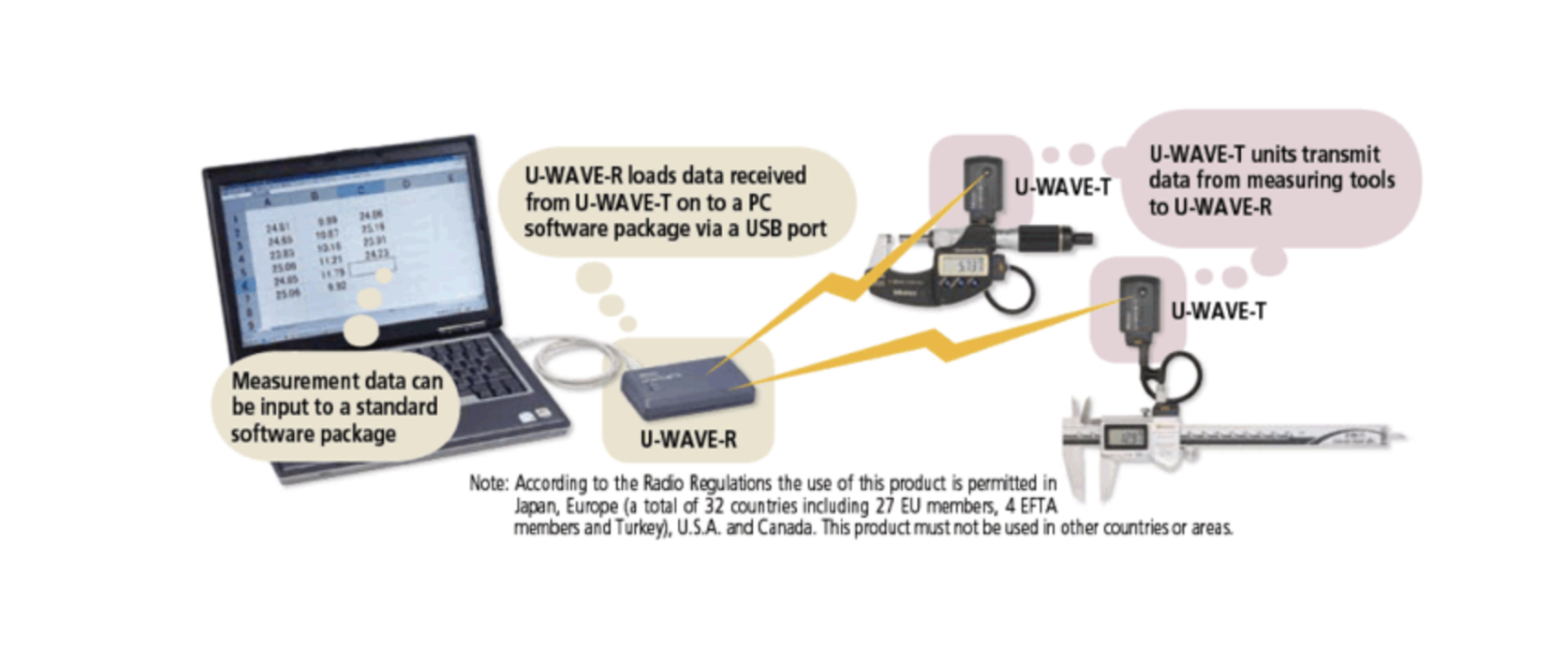

3.1 データ収集(Data Collection)

データ取得元:

- PLC

- IoTセンサー

- SCADA

- データヒストリアン

- エッジデバイス

リアルタイム監視、バッチ収集の両方に対応できます。

3.2 特徴量エンジニアリング(Feature Engineering)

生データをAIが理解しやすい形に変換します。

例:

- 振動RMS値

- FFTによる周波数成分

- 温度の上昇傾向

- 電気負荷パターン

- 超音波のスペクトル

良い特徴量は、高精度モデルの鍵です。

3.3 予測モデル(Prediction Models)

教師あり学習(Supervised Learning)

故障データがある場合に有効

- Random Forest

- Gradient Boosting

- Deep Neural Networks

目的:

- 故障確率の予測

- 残寿命(RUL)の推定

教師なし学習(Unsupervised Learning)

故障頻度が少ない設備に最適

- Autoencoder

- Isolation Forest

- Clustering

用途:異常検知(Anomaly Detection)

時系列データ向けディープラーニング

CNN / LSTM は振動・音響データの高度解析に強い

3.4 判断層(Decision Layer)

AI出力例:

- 故障リスクのスコア

- 残り寿命予測

- 保全の推奨アクション

- リアルタイムアラート

MESや保全システム(CMMS)と連携することで、実運用の自動化が可能。

4. AIによる予知保全のメリット

4.1 突発停止の大幅削減

ライン稼働率向上につながる。

4.2 保全コストの最適化

必要なときだけ保全 → 部品交換のムダ削減。

4.3 設備寿命の延長

劣化の進行に応じて適切な保全を実施。

4.4 安全性の向上

重大故障の予防につながる。

4.5 安定した生産計画

安定稼働 → 納期・品質・生産性の向上。

5. 実装時の課題

5.1 データ品質の確保

欠損やノイズの多いデータはモデル精度を低下させる。

5.2 センサー設置の最適化

設置場所の違いで取得データの質が変化する。

5.3 故障データの不足

製造設備は壊れにくいため、教師あり学習が難しい場合がある。

5.4 既存システムとの連携

SCADA・MES・ERP との接続が不可欠。

5.5 現場スタッフの理解・運用力

AIの結果をどう解釈し、保全プロセスに取り込むかが鍵。

まとめ

AIを活用した予知保全は、

「止めない工場」「ムダのない保全」を実現する重要な技術です。

センサーから取得したデータをAIで解析し、故障兆候を早期に把握することで、

- 稼働率向上

- コスト削減

- 安全性向上

- 生産の安定化

といった大きな価値を工場にもたらします。

今後のスマートファクトリー化において、予知保全は欠かせない要素となるでしょう。

Get in Touch with us

Related Posts

- 製造現場向けリアルタイムOEE管理システムの構築

- 古い価格や在庫を表示しないECサイトのキャッシュ戦略

- AIによるレガシーシステム modernization:ERP・SCADA・オンプレミス環境へのAI/ML統合ガイド

- RAGアプリが本番環境で失敗する理由(そして解決策)

- AI時代のAI-Assisted Programming:『The Elements of Style』から学ぶ、より良いコードの書き方

- AIが人間を代替するという幻想:なぜ2026年の企業はエンジニアと本物のソフトウェアを必要とするのか

- NSM vs AV vs IPS vs IDS vs EDR:あなたのセキュリティ対策に不足しているものは何か?

- AI搭載 Network Security Monitoring(NSM)

- オープンソース + AIで構築するエンタープライズシステム

- AIは2026年にソフトウェア開発会社を置き換えるのか?経営層が知るべき本当の話

- オープンソース + AIで構築するエンタープライズシステム(2026年 実践ガイド)

- AI活用型ソフトウェア開発 — コードを書くためではなく、ビジネスのために

- Agentic Commerce:自律型購買システムの未来(2026年完全ガイド)

- 現代 SOC における Automated Decision Logic の構築方法(Shuffle + SOC Integrator 編)

- なぜ私たちは Tool-to-Tool ではなく SOC Integrator を設計したのか

- OCPP 1.6によるEV充電プラットフォーム構築 ダッシュボード・API・実機対応の実践デモガイド

- ソフトウェア開発におけるスキル進化(2026年)

- Retro Tech Revival:クラシックな思想から実装可能なプロダクトアイデアへ

- OffGridOps — 現場のためのオフライン・フィールドオペレーション

- SmartFarm Lite — オフラインで使える、シンプルな農業記録アプリ