Industrial AIにおけるAIアクセラレータ なぜ「チップ」よりもソフトウェアフレームワークが重要なのか

これまでIndustrial AIの議論は、AIモデルに焦点が当たることがほとんどでした。

精度、データ量、アルゴリズム──それらは確かに重要です。

しかし2026年に向けて、製造業の現場では視点が大きく変わりつつあります。

本当に差を生むのは「どのモデルを使うか」ではなく、

AIを実システムとして、長期間・安全・安定的に動かせるかどうかです。

この変化の中心にあるのが、AIアクセラレータとソフトウェアフレームワークです。

Industrial AIは「AIの問題」ではなく「システムの問題」

工場、発電所、物流センター、社会インフラにおいて、AIは単独で存在しません。

必ず以下のような既存システムと共存します。

- PLC・制御ロジック

- SCADA・MES

- 安全回路(Safety Interlock)

- 旧世代の産業用PC

- 説明責任を求める現場オペレーター

クラウド上で高性能でも、現場で不安定なAIは

価値がないどころか、リスクになります。

だからこそ、AIアクセラレータは重要なのです。

ただし、それは「GPUより速いから」ではありません。

AIアクセラレータは単なる高速化ではない

日本の製造現場でAIアクセラレータが採用される理由は、主に次の3点です。

-

決定論的レイテンシ(Deterministic Latency)

毎回、必ず同じ時間内に判断できること -

省電力・省スペース

ファンレスのエッジ装置が24時間稼働できること -

システム分離

AIが制御系や安全系に影響を与えないこと

このため、以下のようなアクセラレータが注目されています。

- NPU

- 推論特化GPU

- 低レイテンシASIC

- 産業用途向けエッジアクセラレータ

しかし、ハードウェアだけではIndustrial AIは成立しません。

AIアクセラレータが可能にする新しい産業アプリケーション

アクセラレータの進化は、既存業務の高速化に留まらず、

これまで実用不可能だった用途を現場に持ち込みました。

1. エッジで完結するリアルタイム外観検査

従来のルールベース検査や中央サーバ処理から、

- 高解像度・複数カメラの同時処理

- ミリ秒単位の欠陥検出

- ライン停止なしのモデル更新

が可能になりました。

結果として、生産ライン単位のAI検査装置が現実的になっています。

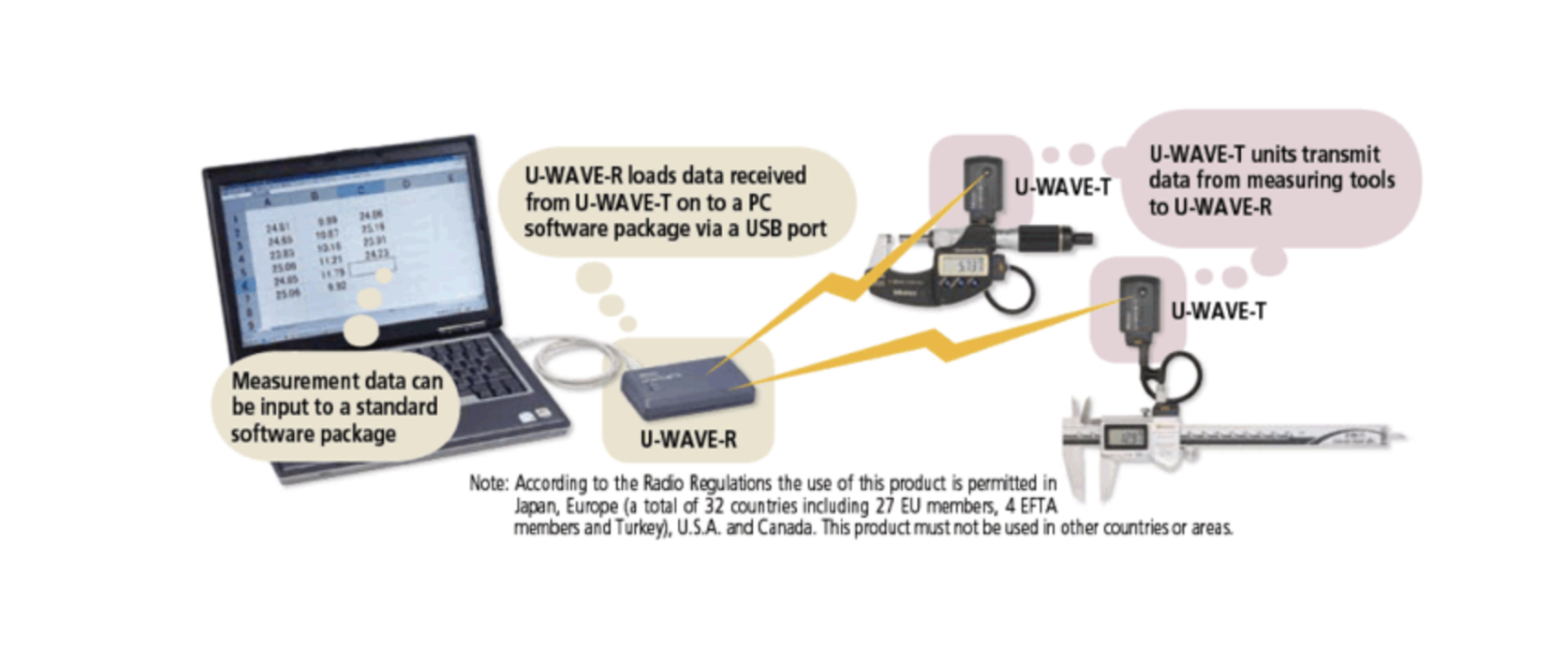

2. センサーフュージョンによる予兆保全

振動・熱画像・音・電流など複数センサーを同時解析し、

- 単純な閾値検知から

- 故障モードの予測

- 残存寿命(RUL)の推定

へと進化しています。

3. クローズドループ型プロセス最適化

低レイテンシにより、AIは「提案」だけでなく、

- リアルタイム条件調整

- 影響シミュレーション

- PLCとの安全連携

を担えるようになりました。

品質向上、省エネ、工程安定化に直結します。

4. 産業安全・異常検知

AIアクセラレータにより、

- 人と機械の危険接近

- 異常挙動

- 劣化の初期兆候

を常時監視できます。

これらは既存安全機構を置き換えるのではなく、

補完する存在です。

5. 現場作業を支援するAI

エッジAIは人を置き換えるのではなく、

- 作業ガイド

- トラブルシュート支援

- アラーム理由の説明

などを通じて、熟練者の知見を拡張します。

6. 分散型デジタルツイン

軽量なデジタルツインをエッジで実行し、

- 実機との乖離検知

- ドリフト早期発見

を実現できます。

これらすべてに共通する点があります。

アクセラレータ自体が製品ではない

製品とは、信頼できる産業システムそのものです。

本当のボトルネックはソフトウェアフレームワーク

多くのIndustrial AIプロジェクトは、

ハードウェア選定後に失敗します。

理由は明確です。

- 研究用途のスクリプト

- クラウド前提のフレームワーク

- GPU前提の設計

Industrial AIには、

アクセラレータと制御系を理解したフレームワークが必要です。

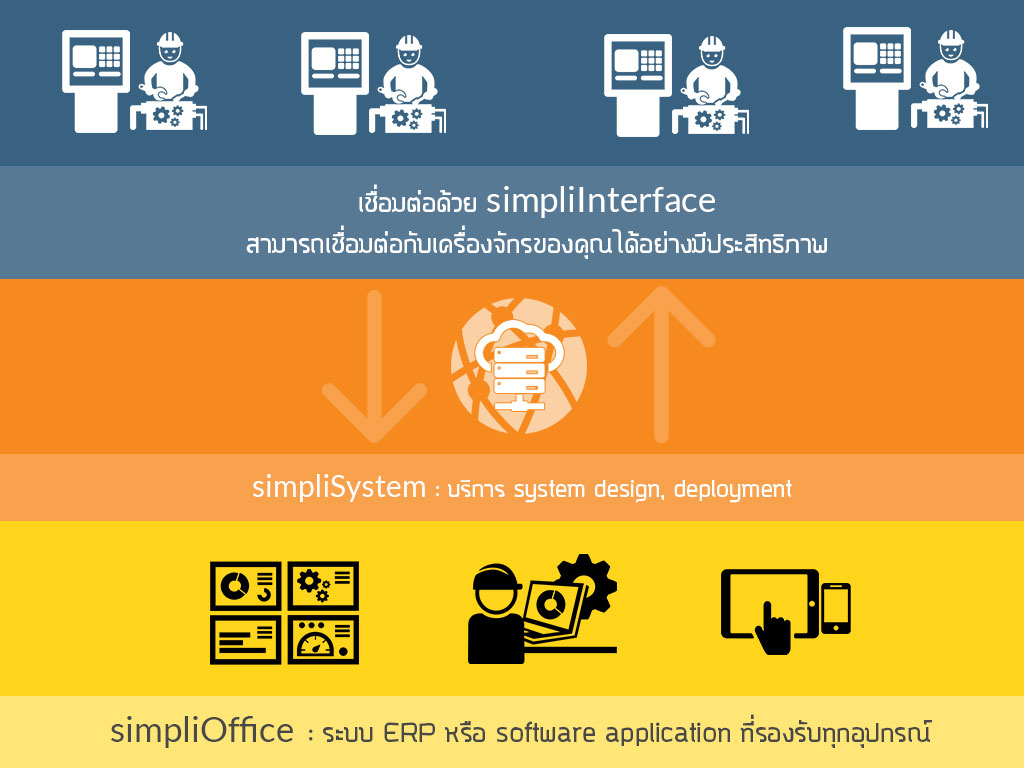

実運用を前提としたIndustrial AI構成(2026)

[ センサー / カメラ / PLC ]

↓

[ AIアクセラレータ Runtime ]

↓

[ 推論サービス ]

↓

[ 制御・判断ロジック ]

↓

[ MES / SCADA / ERP ]特に重要なのが、

アクセラレータRuntime + 推論フレームワーク

なぜONNXベースが標準になるのか

日本の製造業は、長期運用を前提とするため、

ハードウェアロックインを極端に嫌います。

ONNX中心の設計では、

- モデルは一度だけ変換

- ハードウェアは将来変更可能

- ソフトウェア構造は維持

が可能です。

そのため、

- NVIDIA(TensorRT)

- Intel(OpenVINO)

- Windows産業PC(DirectML)

と組み合わせたONNX Runtime構成が広く使われています。

アクセラレータ対応ソフトウェアが競争力になる

重要な事実があります。

同じAIモデルでも、システム次第で価値は全く異なる

差を生むのは精度ではなく、

ソフトウェアアーキテクチャです。

良いフレームワークは、

- メモリ・バッチ制御

- AI失敗時のフェイルセーフ

- Human-in-the-loop対応

- 監査・安全ログ

を前提に設計されています。

Industrial AIはSaaSではない

SaaS型AIが重視するのは、

- スケール

- 試行速度

- クラウド柔軟性

Industrial AIが重視するのは、

- 安定稼働

- 説明可能性

- 10年単位の保守性

アクセラレータは可能性を広げますが、

フレームワークがなければ現場には導入できません。

日本の製造業における市場変化

AI導入の意思決定者は、

IT部門ではなく、工場責任者・設備責任者

です。

彼らが問うのは、

- 止まらないか

- 現場で扱えるか

- 長期コストは読めるか

フレームワーク主導のIndustrial AIは、

これらの問いに真正面から答えます。

日本市場におけるSystem Integratorの役割

日本の産業現場では、

- 高品質要求

- 安全重視

- 既存設備との共存

が絶対条件です。

成功するのは、

- モデル提供者

- チップベンダー

- 汎用SaaS

ではありません。

システム全体を設計できるSystem Integratorです。

Industrial AIは、

実証ではなく、インフラ投資なのです。

日本向けまとめ

AIアクセラレータは「可能性」を広げる

ソフトウェアフレームワークは「信頼」を生む

日本の製造業において、

信頼こそが最大の競争力です。

私たちのIndustrial AI設計アプローチ

私たちは日本市場向けに、

- エッジファースト設計

- アクセラレータ対応フレームワーク

- PLC / SCADA / MESとの統合

- 長期運用と保守を前提とした設計

を重視しています。

Industrial AIをご検討中であれば、

モデルやチップ以前に「システム設計」から考えることが重要です。

Get in Touch with us

Related Posts

- NSM vs AV vs IPS vs IDS vs EDR:あなたのセキュリティ対策に不足しているものは何か?

- AI搭載 Network Security Monitoring(NSM)

- オープンソース + AIで構築するエンタープライズシステム

- AIは2026年にソフトウェア開発会社を置き換えるのか?経営層が知るべき本当の話

- オープンソース + AIで構築するエンタープライズシステム(2026年 実践ガイド)

- AI活用型ソフトウェア開発 — コードを書くためではなく、ビジネスのために

- Agentic Commerce:自律型購買システムの未来(2026年完全ガイド)

- 現代 SOC における Automated Decision Logic の構築方法(Shuffle + SOC Integrator 編)

- なぜ私たちは Tool-to-Tool ではなく SOC Integrator を設計したのか

- OCPP 1.6によるEV充電プラットフォーム構築 ダッシュボード・API・実機対応の実践デモガイド

- ソフトウェア開発におけるスキル進化(2026年)

- Retro Tech Revival:クラシックな思想から実装可能なプロダクトアイデアへ

- OffGridOps — 現場のためのオフライン・フィールドオペレーション

- SmartFarm Lite — オフラインで使える、シンプルな農業記録アプリ

- ヒューリスティクスとニュースセンチメントによる短期価格方向の評価(Python)

- Rust vs Python:AI・大規模システム時代における言語選択

- ソフトウェア技術はどのようにしてチャンタブリー県の果物農家が価格主導権を取り戻すのか

- AIはどのように金融機会を発見するのか

- React Native およびモバイルアプリで ONNX モデルを活用する方法

- 葉の病害検出アルゴリズムはどのように動作するのか:カメラから意思決定まで