AI สำหรับ Predictive Maintenance — จากเซนเซอร์สู่โมเดลพยากรณ์

ในภาคการผลิตของไทย ปัญหาใหญ่ที่โรงงานต้องเผชิญคือ การหยุดเครื่องแบบไม่คาดคิด (Unplanned Downtime) ซึ่งทำให้ไลน์ผลิตหยุด ส่งของล่าช้า และต้นทุนสูงขึ้นอย่างมาก การบำรุงรักษาแบบเดิม — ทั้งการซ่อมเมื่อเสีย (Corrective) หรือซ่อมตามรอบเวลา (Preventive) — ไม่สามารถตอบโจทย์ยุคของการแข่งขันที่ต้องการความต่อเนื่องและความเสถียรสูงได้อีกต่อไป

Predictive Maintenance หรือ การบำรุงรักษาเชิงพยากรณ์ด้วย AI เป็นแนวทางใหม่ที่ใช้ข้อมูลจากเซนเซอร์และโมเดล Machine Learning เพื่อทำนายอาการเสียก่อนจะเกิดขึ้นจริง ช่วยให้โรงงาน “ซ่อมเมื่อจำเป็นจริง” และลดต้นทุนได้อย่างมีประสิทธิภาพ

บทความนี้อธิบายตั้งแต่เซนเซอร์ที่ใช้บนเครื่องจักร ไปจนถึงการสร้างโมเดลพยากรณ์สำหรับการใช้งานบนไลน์ผลิตในโรงงานจริง

1. ทำไม Predictive Maintenance จึงสำคัญ

รูปแบบการบำรุงรักษาแบบเดิมมีข้อจำกัดชัดเจน:

1.1 Corrective Maintenance — ซ่อมเมื่อเสีย

เครื่องหยุด → เสียเวลาผลิต → สูญเสียรายได้ → ซ่อมแพงกว่าปกติ

1.2 Preventive Maintenance — ซ่อมตามรอบเวลา

เปลี่ยนอะไหล่แม้เครื่องยังปกติ → ต้นทุนสูงโดยไม่จำเป็น หรืออาจตรวจไม่เจอความผิดปกติระหว่างรอบเวลา

1.3 Predictive Maintenance — บำรุงรักษาแบบรู้ล่วงหน้า

ใช้ข้อมูลจริงของเครื่องจักร + AI วิเคราะห์รูปแบบความผิดปกติ → แจ้งเตือนก่อนเกิดความเสียหาย

ผลลัพธ์คือ เสถียรภาพมากขึ้น ค่าใช้จ่ายลดลง และใช้อุปกรณ์คุ้มค่าสุด

2. เซนเซอร์ที่ใช้ใน Predictive Maintenance

Predictive Maintenance เริ่มจากข้อมูลที่ดี เซนเซอร์แต่ละประเภทให้ข้อมูลที่ช่วยบอกสุขภาพของเครื่องจักรได้ต่างกัน

2.1 Vibration Sensor (เซนเซอร์วัดแรงสั่น)

เหมาะกับ:

- มอเตอร์

- ปั๊ม

- แบริ่ง

- เครื่องหมุนความเร็วสูง

ใช้ตรวจหาความผิดปกติ เช่น

- แบริ่งเริ่มเสื่อม

- การบาลานซ์ไม่ดี

- มอเตอร์สั่นผิดปกติ

2.2 Temperature Sensor (อุณหภูมิ)

บอกปัญหา เช่น:

- แบริ่งร้อนผิดปกติ

- น้ำมันหล่อลื่นแห้ง

- มอเตอร์โอเวอร์โหลด

- ปัญหาทางไฟฟ้า

2.3 Acoustic / Ultrasonic (เสียงความถี่สูง)

ตรวจจับ:

- ลมรั่ว

- ปั๊มทำงานผิดปกติ

- เสียงผิดปกติในแบริ่ง

- แรงเสียดทานเพิ่มขึ้น

2.4 Electrical Sensors (ค่ากระแส/แรงดัน)

เหมาะกับ:

- มอเตอร์ไฟฟ้า

- อินเวอร์เตอร์

- คอมเพรสเซอร์

- ชุดกำลังไฟฟ้า

ตรวจจับโหลดผิดปกติหรือการเสื่อมของระบบไฟฟ้า

2.5 Pressure & Flow Sensors

สำคัญสำหรับโรงงานที่ใช้ระบบลม/ไฮดรอลิก/ปั๊ม:

- วาล์วติด

- ท่ออุดตัน

- ปั๊มเสื่อม

- การไหลผิดปกติ

2.6 Vision Sensors / AI Camera

สำหรับตรวจภาพ:

- สายพานสึก

- น้ำมันรั่ว

- ประกายไฟ

- การสั่นที่มองเห็นด้วยตาเปล่า

ช่วยให้ตรวจสอบได้ 24 ชั่วโมงโดยไม่ต้องพึ่งมนุษย์ตลอดเวลา

3. ตั้งแต่ข้อมูลดิบสู่ระบบวิเคราะห์: ขั้นตอนของ AI Predictive Maintenance

Predictive Maintenance ไม่ได้มีแค่เซนเซอร์ แต่เป็นระบบวิเคราะห์ข้อมูลทั้งกระบวนการ

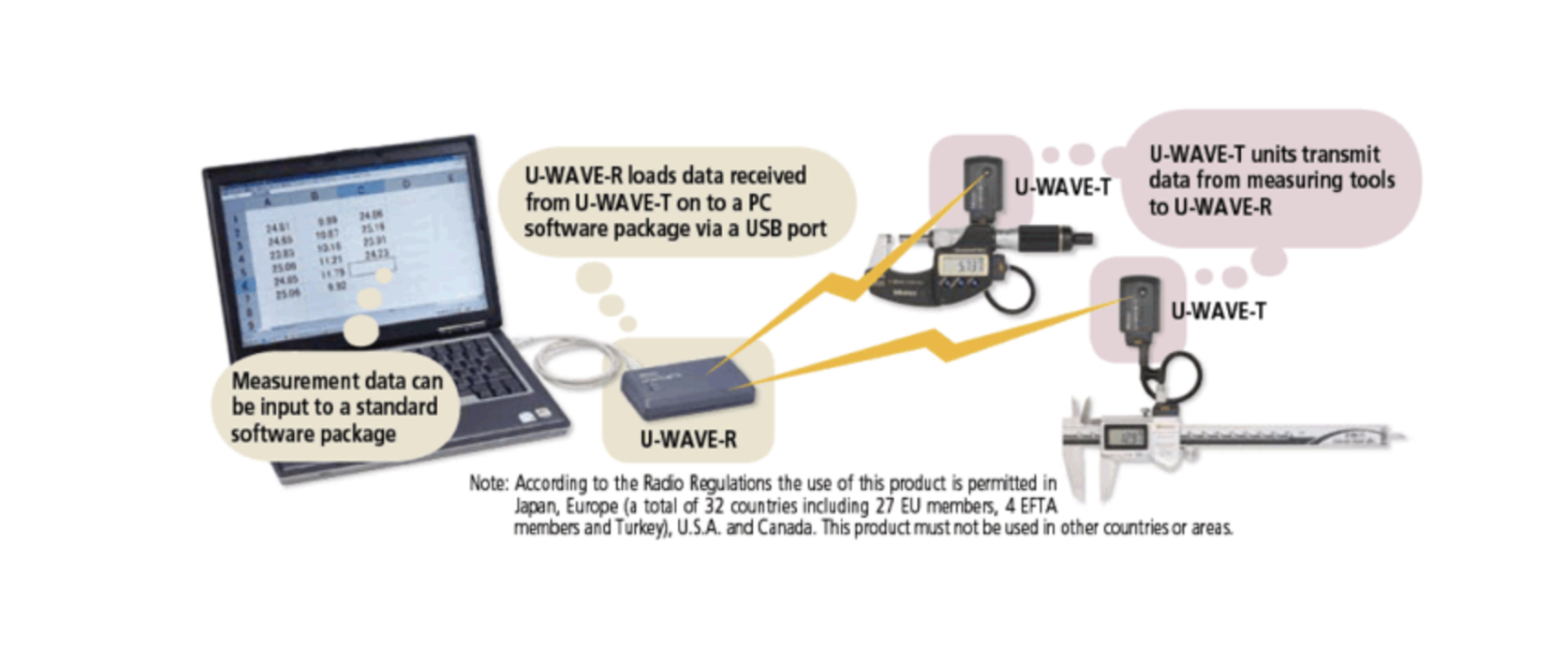

3.1 Data Collection (การเก็บข้อมูล)

ข้อมูลมาจาก:

- PLC

- IoT Sensor

- SCADA

- Data Historian

- Edge Device

อาจเป็นแบบ Real-time หรือแบบ Batch

3.2 Feature Engineering (สกัดคุณลักษณะจากข้อมูล)

เช่น:

- ค่า RMS ของแรงสั่น

- FFT เพื่อดูคาบความถี่

- แนวโน้มอุณหภูมิเพิ่มขึ้น

- โหลดไฟฟ้าผิดปกติ

- รูปแบบเสียงความถี่สูง

คุณภาพของ “Feature” ดี = โมเดลแม่นขึ้นมาก

3.3 Prediction Models (โมเดลพยากรณ์)

Supervised Learning

ใช้เมื่อมีประวัติการเสียจริง เช่น:

- Random Forest

- Gradient Boosting

- Neural Networks

สามารถพยากรณ์: - โอกาสที่เครื่องจะเสีย

- อายุการใช้งานที่เหลือ (RUL)

Unsupervised Learning

ใช้เมื่อข้อมูล “การเสีย” มีน้อย เช่น:

- Autoencoder

- Isolation Forest

- Clustering

เหมาะกับการตรวจความผิดปกติ (Anomaly Detection)

Deep Learning สำหรับสัญญาณไทม์ซีรีส์

CNN / LSTM ช่วยวิเคราะห์:

- คลื่นแรงสั่น

- ข้อมูลเซนเซอร์หลายตัวรวมกัน

- รูปแบบที่มนุษย์มองไม่เห็น

3.4 Decision Layer (ชั้นการตัดสินใจ)

ระบบสามารถแจ้ง:

- ความเสี่ยงที่เครื่องจะเสีย

- อายุการใช้งานที่เหลือ

- คำแนะนำการซ่อม

- แจ้งเตือนแบบ Real-time

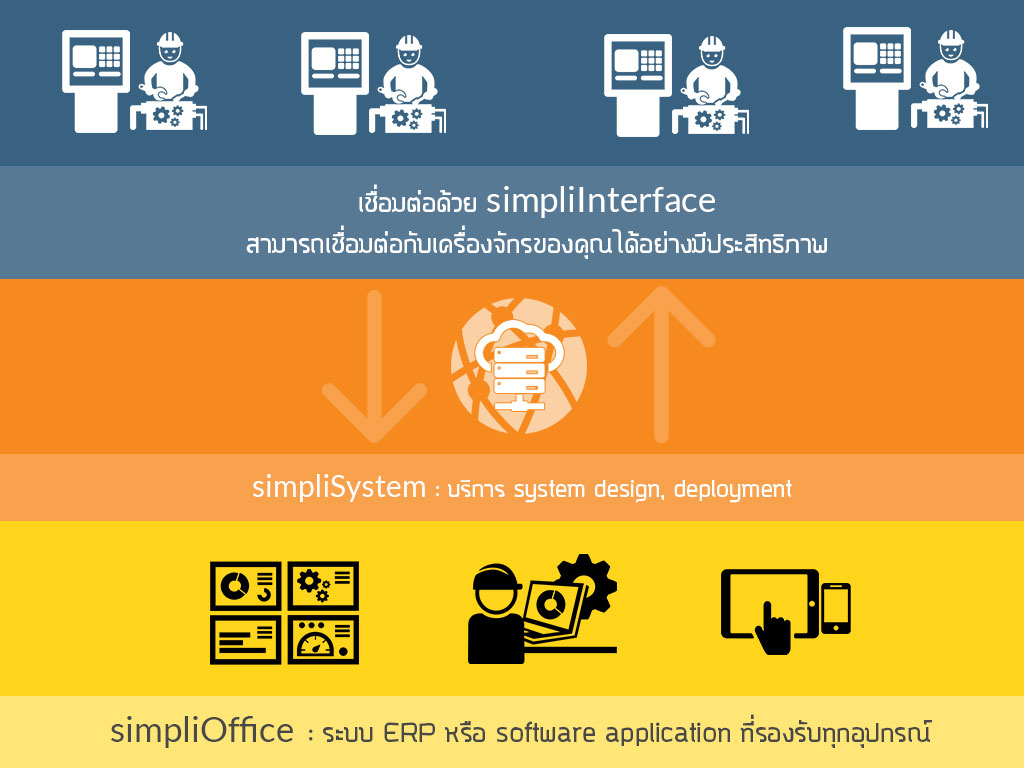

และสามารถเชื่อมต่อกับ MES / CMMS เพื่อให้ทำงานอัตโนมัติในโรงงาน

4. ประโยชน์ของ Predictive Maintenance

4.1 ลดเวลาเครื่องหยุดแบบไม่คาดคิด

หยุดไลน์น้อยลง ผลิตได้สม่ำเสมอมากขึ้น

4.2 ลดต้นทุนการบำรุงรักษา

ซ่อมเฉพาะเมื่อจำเป็นจริง ลดการเปลี่ยนอะไหล่แบบเสียของ

4.3 ยืดอายุการใช้งานเครื่องจักร

ซ่อมก่อนเสีย ลดการสึกหรอที่ไม่จำเป็น

4.4 เพิ่มความปลอดภัยในโรงงาน

ป้องกันความเสียหายขนาดใหญ่ เช่น มอเตอร์ไหม้ แบริ่งแตก

4.5 เพิ่มความเสถียรของกำลังการผลิต

การผลิตราบรื่นขึ้น เหมาะกับโรงงานที่ต้องควบคุม Lead Time

5. ความท้าทายที่ต้องพิจารณา

5.1 คุณภาพข้อมูลมีผลมาก

ข้อมูลที่ขาดหายหรือมีสัญญาณรบกวนสูงทำให้โมเดลแม่นยำน้อยลง

5.2 การติดตั้งเซนเซอร์ต้องถูกต้อง

ตำแหน่งติดตั้งที่ไม่เหมาะสมอาจเก็บข้อมูลผิดพลาดได้

5.3 ข้อมูล “ช่วงที่เครื่องเสียจริง” มีน้อย

เป็นความท้าทายหลักของโมเดล Supervised Learning

5.4 ต้องเชื่อมกับระบบเดิมของโรงงาน

เช่น SCADA, MES, ERP — หากไม่เชื่อม ระบบจะใช้งานจริงได้ยาก

5.5 ทีมช่างต้องปรับตัว

เข้าใจข้อมูลและทำงานคู่กับระบบ AI

สรุป

Predictive Maintenance คือก้าวสำคัญของโรงงานยุค 4.0

ด้วยการใช้เซนเซอร์และ AI วิเคราะห์ความผิดปกติล่วงหน้า โรงงานสามารถลดการหยุดเครื่อง ลดต้นทุนซ่อม และเพิ่มความเสถียรให้การผลิตได้อย่างมีประสิทธิภาพ

เป็นระบบที่ช่วยให้โรงงาน “รู้ก่อนเสีย แก้ก่อนหยุด”

Get in Touch with us

Related Posts

- การสร้างระบบติดตาม OEE แบบเรียลไทม์สำหรับโรงงานอุตสาหกรรม

- ความเชื่อเรื่อง Enterprise Software ราคาเป็นล้านกำลังจะจบลง มื่อ Open‑Source + AI กำลังแทนที่ระบบองค์กรราคาแพง

- วิธี Cache ข้อมูล Ecommerce โดยไม่แสดงราคาหรือสต็อกที่ล้าสมัย

- การนำ AI เข้าสู่ระบบ Legacy: บูรณาการ ERP, SCADA และระบบ On-Premise ด้วย Machine Learning

- ราคาของความฉลาด: AI ต้องใช้เงินเท่าไหร่กันแน่

- ทำไม RAG App ของคุณถึงพังใน Production (และวิธีแก้ไข)

- AI-Assisted Programming ในยุค AI: บทเรียนจาก *The Elements of Style* ที่ช่วยให้คุณเขียนโค้ดได้ดีกว่าด้วย Copilot

- มายาคติ AI แทนที่มนุษย์: ทำไมองค์กรยังต้องการวิศวกรและระบบซอฟต์แวร์จริงในปี 2026

- NSM vs AV vs IPS vs IDS vs EDR: ระบบความปลอดภัยของคุณขาดอะไรอยู่?

- ระบบ Network Security Monitoring (NSM) ผสานพลัง AI

- วิธีสร้างระบบ Enterprise ด้วย Open-Source + AI

- AI จะมาแทนที่บริษัทพัฒนาซอฟต์แวร์ในปี 2026 หรือไม่? ความจริงที่ผู้บริหารองค์กรต้องรู้

- วิธีสร้าง Enterprise System ด้วย Open-Source + AI (คู่มือเชิงปฏิบัติ ปี 2026)

- การพัฒนาซอฟต์แวร์ด้วย AI — สร้างเพื่อธุรกิจ ไม่ใช่แค่เขียนโค้ด

- Agentic Commerce: อนาคตของระบบการสั่งซื้ออัตโนมัติ (คู่มือฉบับสมบูรณ์ ปี 2026)

- วิธีสร้าง Automated Decision Logic ใน SOC ยุคใหม่ (ด้วย Shuffle + SOC Integrator)

- ทำไมเราจึงออกแบบ SOC Integrator แทนการเชื่อมต่อเครื่องมือแบบตรง ๆ (Tool-to-Tool)

- การพัฒนาระบบสถานีชาร์จ EV ด้วย OCPP 1.6 คู่มือสาธิตการใช้งานจริง: Dashboard, API และสถานีชาร์จ EV

- การเปลี่ยนแปลงทักษะของนักพัฒนาซอฟต์แวร์ (2026)

- Retro Tech Revival: จากความคลาสสิกสู่ไอเดียผลิตภัณฑ์ที่สร้างได้จริง